Como consecuencia del crecimiento demográfico mundial proyectado, se espera que aumente el consumo mundial de carne. Por tanto, es necesario mejorar la producción de carne, aunque no se puede hacer a ningún coste. Mantener el estado de salud y bienestar de los animales en niveles óptimos ha sido tradicionalmente una de las principales preocupaciones de los agricultores y, más recientemente, de los consumidores. En este artículo se presenta la plataforma Poultry Chain Management (PCM). Su objetivo es recopilar datos en las diferentes fases de la cadena de producción avícola. La recopilación de estos datos no solo contribuye a determinar la calidad de cada fase y de la cadena de producción avícola en su conjunto, sino, lo que es más importante, a identificar problemas críticos que causan ineficiencias en los procesos y a apoyar la toma de decisiones hacia la mejora integral de la cadena de producción.

Palabras llave : IoT ; agricultura ; bienestar de las aves de corral

1. Introducción

La población del mundo está creciendo a tasas exponenciales y, según la Revisión de las perspectivas de la población mundial de las Naciones Unidas https://esa.un.org/unpd/wpp/ ), se prevé que alcance un número de más de 9.700 millones en 2050. Este crecimiento de la población plantea problemas que pueden afectar la sostenibilidad de los sistemas demográficos, sociales y económicos. Más concretamente, uno de los principales retos consiste en encontrar una forma de alimentar a todas estas personas y la agricultura, que puede entenderse como el cultivo y cría de animales y plantas para proporcionar alimentos y otros productos para sustentar y mejorar la vida, juega un papel vital. al abordar este problema.

Debido al crecimiento demográfico antes mencionado, el consumo mundial de alimentos aumentará en consecuencia y, en consecuencia, también lo hará el consumo de carne. De hecho, se espera que el consumo de carne per cápita aumente de 38,7 kg en 2005 a 49,4 kg en 2050 y que el consumo total de carne crezca un 70% en el período 2000-2030 y un 120% en el período 2000-2030. período de 2030 a 2050 [ 1 ]. La producción de carne es uno de los sectores más importantes a nivel agrícola mundial y también en Europa. Según Eurostat http://ec.europa.eu/eurostat/statistics-explained/index.php/Meat_production_statisticsHay casi 7 millones de explotaciones ganaderas en la UE, y los cuatro tipos principales de explotaciones son las de cría de cerdos, bovinos, aves de corral y ovejas y cabras. Sin embargo, para satisfacer el futuro aumento de la demanda de carne, existe una necesidad imperiosa de incrementar la producción de carne.

Sin embargo, esta mejora de la producción de carne no se puede realizar a ningún costo. Mantener el estado de salud y bienestar del ganado en niveles óptimos ha sido tradicionalmente una de las principales preocupaciones de los agricultores [ 2 ] y, más recientemente, de los consumidores [ 3 , 4 , 5 ]. La comodidad es uno de los principales factores que influye en el bienestar y la salud de los animales durante su vida [ 6], por lo tanto, no se puede descuidar. Proporcionar un entorno confortable no solo maximiza las ganancias obtenidas de cada animal, sino que también reduce la mortalidad, lo que a su vez permite reducir la cantidad de agua desperdiciada y recursos alimenticios. Sin embargo, asegurar la comodidad del ganado dentro de las granjas puede no ser suficiente para garantizar su bienestar y una calidad óptima de la carne al llegar a los mataderos. La forma en que se transportan los animales desde las granjas a los mataderos y la forma en que se cargan y descargan en vehículos de transporte son operaciones estresantes que pueden afectar al bienestar y aumentar la mortalidad animal [ 7 ]. Por tanto, todos estos hechos refuerzan la necesidad de asegurar el confort del ganado a lo largo de toda la cadena productiva, desde su cría en las explotaciones hasta su llegada a los mataderos.

En el contexto del proyecto Internet of Food & Farm 2020 (IoF2020) H2020 https://www.iof2020.eu/ , uno de los ensayos tiene como objetivo optimizar la salud animal, la transparencia de la cadena de producción y la trazabilidad. Dentro de esta prueba, hay un caso de uso de la cadena de producción avícola. En 2014, la producción de carne de aves de corral en la UE alcanzó los 10,5 millones de toneladas, lo que representa alrededor del 12% de la producción mundial [ 8 ] y, al igual que la producción de carne de otras explotaciones ganaderas, se espera que la producción de carne de aves de corral crezca a nivel mundial, alcanzando 181 millones de toneladas en 2050 [ 1]. El 70% de la producción de carne de aves de corral de la UE se concentra en siete estados miembros (Polonia, Francia, Reino Unido, Alemania, España, Italia y los Países Bajos) y el consumo de pollo ha superado al de cerdo o ternera en algunos lugares como EE. UU. Https: //www.nationalchickencouncil.org/about-the-industry/statistics/per-capita-consumption-of-poultry-and-livestock-1965-to-estimated-2012-in-pounds/ .

En la actualidad, los responsables de la cadena avícola cobran según la calidad de la carne que se obtiene en el matadero. Por tanto, uno de los principales criterios utilizados para evaluar toda la cadena de producción es la calidad final de la carne. Sin embargo, la calidad de la carne está fuertemente influenciada por las situaciones estresantes a las que se exponen las aves de corral a lo largo de las fases de la cadena de producción [ 9 ], aunque la presión del mercado no alienta suficientemente a las empresas de cría a dar mayor peso a los rasgos de bienestar en sus programas [ 8]. En consecuencia, una plataforma donde se recopila información a lo largo de toda la cadena de producción, establece cómo explotar esa información para evaluar la calidad de cada fase y apoyar la toma de decisiones para mejorar la calidad final de la carne asegurando el bienestar animal. Sin embargo, el desarrollo de dicha plataforma no es una tarea fácil debido a las diferentes características inherentes de las fuentes de datos (p. Ej., Heterogeneidad en términos de formato y estructuras) a integrar y la necesidad de garantizar un entorno seguro de intercambio de datos.

En este artículo se presenta la plataforma Poultry Chain Management (PCM). Su objetivo es recopilar datos en las diferentes fases de la cadena de producción avícola. La recopilación de estos datos no solo contribuye a determinar la calidad de cada fase y de la cadena de producción avícola en su conjunto, sino, lo que es más importante, a identificar problemas críticos que causan ineficiencias en los procesos y a apoyar la toma de decisiones hacia la mejora integral de la cadena de producción. Aunque está motivada por el proyecto IoF2020, la plataforma PCM se basa en componentes de código abierto y estándares abiertos para su replicabilidad en otros proyectos y otras cadenas de producción ganadera. El resto de este artículo está estructurado de la siguiente manera. La sección 2 revisa el trabajo relacionado. Seccion 3presenta la plataforma PCM y describe el flujo de datos a lo largo de toda la cadena de producción avícola. La sección 4 explica los KPI utilizados para evaluar cada fase de la cadena de producción avícola y los muestra en un caso de uso del mundo real. La sección 5 demuestra la explotación de los datos recopilados con una herramienta analítica. Finalmente, las conclusiones de este trabajo se presentan en la Sección 6 .

2. Trabajo relacionado

Hoy en día, las industrias alimentarias invierten una parte considerable de sus recursos para garantizar la calidad de sus productos [ 10 ], y la industria avícola no es una excepción. Como resultado, muchos esfuerzos de investigación se han dedicado a estudiar la influencia que las situaciones que ocurren en las diferentes fases de la cadena de producción avícola tienen en el bienestar de las aves y la calidad final de la carne.

Se proponen diferentes soluciones para garantizar el bienestar de las aves de corral y las buenas condiciones de cría dentro de las granjas. Un estudio utilizó imágenes infrarrojas para descubrir que las aves de corral en condiciones de estrés por frío gastaban aproximadamente cuatro veces más energía tratando de mantener la temperatura corporal [ 11 ]. La termografía infrarroja también se ha utilizado para evaluar la pérdida de calor metabólico de aves de corral alimentadas con diferentes densidades de energía [ 12 ]. Hay trabajos que desarrollan modelos predictivos para predecir el crecimiento de las aves de corral [ 13 ] y las tasas de mortalidad [ 14].] dentro de las granjas. Además, se ha investigado el efecto que tienen las condiciones interiores de la granja sobre el bienestar de las aves de corral. Un experimento de laboratorio determinó la influencia de diferentes combinaciones de temperatura y humedad en la respuesta fisiológica de las aves de corral [ 15 ]. Otro estudio propuso el diagrama que se muestra en la Figura 1 , que indica cómo la relación entre la temperatura ambiente y la humedad relativa afecta el estrés por calor de las aves de corral [ 16 ]. Para garantizar unas condiciones óptimas de cría de aves de corral, existe un sistema que combina el descubrimiento del conocimiento y las tecnologías semánticas [ 17]. Este sistema envía notificaciones a los agricultores cuando se predice una situación térmica estresante, para que puedan anticipar situaciones tan indeseables tomando acciones en la granja de antemano.

Sensores 20 01549 g001 550Figura 1. HIS (Índice de estrés por calor) para aves de corral [ 16 ].

Se han realizado pocos estudios científicos para analizar el efecto que la captura y carga tiene sobre el bienestar de las aves de corral, aunque es razonable suponer que genera un patrón y nivel particular de lesión y estrés. Un estudio registró frecuencias cardíacas reducidas y daños por captura en aves cuando se utiliza un sistema de carga semiautomático, en comparación con otros 3 enfoques manuales de captura y carga [ 18 ]. Otros estudios compararon las tasas de mortalidad entre un sistema mecánico de captura de aves y uno manual, registrando un aumento en el sistema manual [ 19 , 20]. Además, también se ha comparado la tasa de lesiones entre los sistemas manuales y automáticos de captura de aves de corral. Hay estudios que registraron una reducción significativa de las lesiones de las aves de corral capturadas mecánicamente (3,1%) en comparación con las capturadas manualmente (4,4%), especialmente con respecto a las lesiones en las patas [ 19 ]. Sin embargo, otro estudio no encontró diferencias en el porcentaje de hematomas, la calidad de la carne o los niveles de corticosterona entre los métodos de captura manual y automático [ 20 ]. Hay estudios que también atribuyen la disminución de las tasas de lesiones a la reducción de la velocidad de los transportadores en los sistemas de carga automática [ 19 ]. Según otro estudio, la captura más lenta de los sistemas automáticos en comparación con la captura manual puede resultar en una mayor mortalidad por estrés por calor [ 21]. Además, un estudio no mostró diferencias significativas entre capturar aves de corral de una pierna (agarrando 2-3 aves por mano) o dos patas (agarrando un máximo de 2 aves por mano) [ 22 ]. Además, se reconocen los beneficios de capacitar e incentivar a los operadores agrícolas para que interactúen adecuadamente con los animales en las granjas [ 23 , 24 , 25 ]. De estos estudios se puede concluir que, cuando se llevan a cabo correctamente, utilizando equipos óptimos y personal capacitado, ambos métodos pueden resultar en bajos niveles de lesiones y bajos niveles de estrés para las aves. Por el contrario, tanto la captura manual como mecánica puede resultar en niveles inaceptablemente altos de hematomas, fracturas y otras lesiones, así como altos niveles de estrés, si se realiza de manera inadecuada [26 ].

Aunque es más probable que los procedimientos de carga causen lesiones físicas, también se ha informado que la fase de transporte es estresante para las aves de corral y tiene un efecto directo en la calidad final de la carne. Una investigación centrada en el efecto de la temperatura y la humedad relativa de los camiones [ 27 ]. Un estudio realizado con pollos electrónicos simulados sugirió que las temperaturas ambientales en el rango de 11 ° C a 25,1 ° C durante las fases de transporte son térmicamente cómodas, ya que permiten que las aves de corral regulen el calor con su metabolismo para mantenerse cómodas [ 28]. La investigación realizada también muestra que las muertes de aves de corral en el transporte difieren según el punto geográfico y la estación del año. Por ejemplo, un estudio informó que las muertes de aves de corral aumentaron del 0,28% en invierno al 0,42% en verano para el transporte en un clima subtropical del sureste de Brasil [ 7 ]. Otra investigación, en este caso realizada en Italia, mostró que las tasas de mortalidad en el transporte aumentaron del 0,35% en los meses de invierno al 0,47% en el verano [ 29 ]. La duración del transporte también tiene un efecto directo sobre el bienestar de las aves de corral [ 30 ], ya que un estudio mostró que las tasas más bajas de mortalidad de aves de corral ocurrieron en viajes de menos de 2 h (0.29%) y las más altas cuando los tiempos de transporte excedieron las 5 h (0.46%) [ 31]. Además, en otra investigación diferente, las tasas de muerte también aumentaron del 0,24% (en rutas de menos de tres horas y media) al 0,45% (en rutas de más de 5 h) [ 32 ]. Asimismo, la distancia de transporte recorrida desde la granja hasta el matadero influye en el bienestar de las aves. Un estudio realizado en la República Checa registró que para viajes de hasta 50 km la tasa de mortalidad era del 0,15% y del 0,86% para distancias superiores a 300 km [ 33 ]. Por último, pero no menos importante, también se han estudiado las vibraciones relacionadas con la aceleración repentina de los camiones y han mostrado un efecto negativo en el bienestar de las aves de corral debido a los impactos y la tensión muscular sufridos [ 34 , 35 , 36 ].

Un cierto número de individuos de cada manada pueden ser rechazados en el matadero debido a su estatus como resultado de malas condiciones de bienestar, como niveles anormales de dermatitis de contacto, parasitismo o enfermedades sistémicas en el galpón [ 21 ]. Otras causas de rechazo incluyen enfermedades infecciosas como la colisepticemia [ 37 ], lesiones cutáneas como la celulitis o el carcinoma dérmico de células escamosas [ 38 ] y fracturas o hematomas [ 39 ]. Además, las tareas realizadas en la fase de matadero también pueden resultar en el rechazo del animal, como la contaminación producida por la evisceración [ 39 ].

Según la Autoridad Europea de Seguridad Alimentaria, un sistema de seguimiento del bienestar animal consta de los siguientes pasos: (I) identificación del objetivo; (II) identificación de la población en cuestión y definición y selección de la población de la encuesta; y (III) selección de los indicadores y recolección sistemática de datos [ 40 ]. Además, la recopilación sistemática de medidas basadas en animales y su posterior almacenamiento en bases de datos bien definidas podría allanar el camino para evaluar mejor la validez y solidez de esas medidas, avanzando así hacia una evaluación cuantitativa del riesgo del bienestar animal [ 41]. Además, en la investigación en salud animal, la visualización de las relaciones entre los factores de riesgo y los resultados de salud se basa en la corrección de indicadores, seguida de un análisis para investigar las asociaciones relevantes. Existen sistemas de recopilación de datos en fases específicas de la cadena de producción avícola, especialmente en la fase de reproducción [ 42 , 43 , 44 , 45 ]. Sin embargo, hasta donde sabemos, no existe una plataforma que recopile información a lo largo de toda la cadena de producción avícola para su explotación hacia la mejora del bienestar de las aves.

3. La plataforma de gestión de la cadena avícola

Los pollos criados para la carne (también conocidos como pollos de engorde) llegan a la granja alrededor de los 21 días después de la eclosión y generalmente toma alrededor de 7 semanas hasta que los animales alcanzan el tamaño y peso adecuados para ser enviados al matadero https: //www.chickencheck. en . Para garantizar un crecimiento y bienestar adecuados, existen necesidades dietéticas y requisitos de comodidad que deben cumplirse. Por un lado, estos requisitos de comodidad varían con la edad. Por ejemplo, los primeros días de cría, las aves de corral requieren una temperatura ambiente más alta porque su temperatura corporal, tasa metabólica, aislamiento del emplumado y capacidad termorreguladora son relativamente bajas [ 46 , 47]. Por otro lado, estos requisitos de comodidad también pueden cambiar si, por determinadas razones, el crecimiento de la parvada de aves de corral es más lento o más rápido de lo esperado. Esta fase, en la que se crían aves de corral, se denomina fase de cría. Una vez que la parvada alcanza el tamaño y peso determinados y está lista para ser enviada al matadero, los operadores de la granja los capturan y cargan en jaulas de retención o contenedores modulares. Estas jaulas están diseñadas específicamente para garantizar que las aves no se lastimen a sí mismas ni a otras aves, y que el aire pueda circular. Esta fase se conoce como fase de carga. A continuación, estas jaulas se colocan en un camión que transporta el rebaño desde las granjas hasta el matadero. Esta es la fase de transporte. Finalmente, una vez que los animales llegan al matadero,

En resumen, son cuatro las fases que componen toda la cadena de producción avícola desde que los pollitos llegan a la granja hasta que llegan al matadero: fases de cría, carga, transporte y matadero. La Figura 2 muestra las cuatro fases principales de la cadena de producción avícola.

Sensores 20 01549 g002 550Figura 2. Las cuatro fases involucradas en una cadena de producción avícola.

La variedad de situaciones que pueden ocurrir a lo largo de las diferentes fases tiene un impacto directo en la salud y bienestar de los animales, así como en la calidad de su carne en el momento de su llegada al matadero. Por lo tanto, monitorear cada una de estas fases puede proporcionar datos relevantes que luego pueden ser explotados para detectar causalidades detrás de estos problemas y adoptar medidas para la mejora integral de la cadena de producción avícola. Por tanto, una plataforma que recopile y gestione información en toda la cadena de producción se considera de suma importancia.

3.1. El flujo de trabajo de la plataforma PCM

El PCM es una plataforma basada en la nube soportada por componentes de código abierto FIWARE e implementada en base a estándares abiertos a cargo de recolectar, procesar y almacenar datos provenientes de diferentes fases de la cadena de producción avícola de manera segura. La plataforma PCM se divide en cuatro etapas diferentes como se puede ver en la Figura 3 . Cabe mencionar que la explotación de la información recopilada queda fuera de la arquitectura.

Sensores 20 01549 g003 550Figura 3. El flujo de datos de la plataforma PCM.

Fuentes de datos

Esta es la primera etapa de la plataforma donde los métodos para acceder, evaluar, convertir y agregar señales son empleados por diferentes dispositivos, máquinas o sistemas para representar parámetros del mundo real como activos de datos comunicables. En el contexto de la cadena de producción avícola, las fuentes de datos son heterogéneas, desde sensores para medir las condiciones ambientales dentro de granjas o camiones, hasta pulseras que miden la forma en que los operadores manejan a los animales. Además, cada fuente de datos puede tener su propio método para recopilar la información.

Adquisición de datos

Esta es la etapa donde se reciben los datos provenientes de los diversos dispositivos y sistemas de monitoreo. Esta etapa consta de diferentes agentes y componentes para permitir el adecuado manejo de datos provenientes de fuentes de datos heterogéneas.

El componente central es FIWARE Orion Context Broker https://fiware-orion.readthedocs.io/ (OCB), una implementación C ++ del enlace API REST NGSIv2. El OCB permite la gestión de todo el ciclo de vida de la información de contexto, incluidas actualizaciones, consultas, registros y suscripciones.

Las noticias recurrentes sobre brechas de seguridad, filtraciones de datos privados y uso inadecuado de los datos, hacen de la seguridad de las plataformas IoT un requisito vital en la actualidad. Por lo tanto, la seguridad de la plataforma PCM es de suma importancia. Debido a la multitud de diferentes dispositivos, sensores y servicios involucrados en el flujo de datos, la seguridad de la plataforma PCM debe ser manejada por diferentes agentes. FIWARE Keyrock https://fiware-idm.readthedocs.io/ se encarga de identificar, autenticar y autorizar los dispositivos y sistemas para publicar su información en el OCB, asociándoles derechos y restricciones con identidades establecidas. Está basado en OpenStack Keystone https://docs.openstack.org/keystone, un servicio que proporciona autenticación de cliente API, descubrimiento de servicios y autorización distribuida de múltiples inquilinos mediante la implementación de la API de identidad de OpenStack, y OpenStack Horizon https://docs.openstack.org/horizon/ , que proporciona una interfaz de usuario basada en web para OpenStack Piedra clave. Además, para completar el módulo de seguridad de la plataforma PCM, el FIWARE PEP Proxy https://fiware-pep-proxy.readthedocs.io/ proporciona una capa de seguridad para agregar filtros de autenticación y autorización, y se combina con Keyrock para hacer cumplir el acceso. control para aplicaciones backend.

Además, los datos que provienen de los sensores ambientales de IoF (explicados en la Sección 3.2 ) son recopilados por un agente de FIWARE IoT https://fiware-iotagent-json.readthedocs.io/ , que tiene un agente Mosquitto MQTT https://mosquitto.org/ incrustado. El protocolo MQTT se concibe como una solución de alto rendimiento para la adquisición de datos, no solo por la baja potencia y la memoria necesarias para la implementación de diferentes clientes en dispositivos pequeños, sino también por el bajo ancho de banda necesario. El FIWARE IoT Agent se utiliza como puente para publicar datos de sensores en el OCB central.

Por último, pero no menos importante, hay un servidor Apache Tomcat a cargo de ejecutar tareas periódicas para enviar archivos similares a CSV para almacenarlos en estructuras de archivos y obtener datos de fuentes externas (por ejemplo, predicción meteorológica de servicios de pronóstico del tiempo) para publicar en el OCB central.

Procesamiento de datos

Esta es la etapa donde los datos adquiridos en la etapa anterior se envían para ser almacenados en el repositorio de datos correspondiente. El componente principal de esta etapa es un agente de FIWARE Cygnus https://fiware-cygnus.readthedocs.io/ . Cygnus es un conector encargado de almacenar ciertas fuentes de datos en cierto almacenamiento de terceros configurado, creando una vista histórica de dichos datos. Internamente, Cygnus se basa en Apache Flume http://flume.apache.org/, una tecnología que aborda el diseño y ejecución de agentes de recolección y almacenamiento de datos. Un agente está compuesto por un oyente o fuente a cargo de recibir los datos, un canal donde la fuente coloca los datos una vez que se han transformado en un evento de Flume y un receptor, que toma los eventos de Flume del canal para almacenarlos datos dentro de su cuerpo en un almacenamiento de terceros.

Almacenamiento de datos

Esta es la etapa donde los datos recopilados se almacenan y permanecen accesibles para su futura explotación. En esta etapa se consideran dos repositorios de almacenamiento de datos principales. Por un lado, MongoDB https://www.mongodb.com/ , una base de datos NoSQL que utiliza documentos tipo JSON y es la opción adecuada para almacenar datos provenientes de fuentes heterogéneas. Por otro lado, una estructura de archivos para almacenar archivos creados en las diferentes fases de la cadena de producción avícola y que no se consideran dignos de pasar por el OCB por diversos motivos. Por ejemplo, la cantidad de datos adquiridos durante la carga de los animales con los dispositivos portátiles es demasiado grande y, en este caso, la estructura CSV es más adecuada para las tareas de análisis de datos.

3.2. la recopilación de información de las diferentes fases

La cadena de producción avícola se caracteriza por cuatro fases: cría, carga, transporte y matadero. En cada una de estas fases, se recupera información diferente, que potencialmente podría ser explotada tanto para evaluar la calidad de cada fase como para apoyar la toma de decisiones para mejorar la calidad final de la carne y garantizar el bienestar animal. En esta sección se explica la información recopilada de cada fase y la forma en que se obtienen y almacenan los datos de cada fase en la plataforma PCM.

Fase de crianza

Esta es la fase en la que los pollos llegan a la granja 21 días después de la eclosión y pasan alrededor de 7 semanas hasta que alcanzan el peso y tamaño requeridos. Durante estas 7 semanas, los requisitos de comodidad de la parvada, incluida la temperatura y la humedad, varían y, si no se satisfacen, los animales pueden estar expuestos a situaciones estresantes que pueden resultar en un crecimiento deficiente. Por ejemplo, si la humedad relativa es demasiado baja, hay una mayor producción de polvo y un aumento en el número de microorganismos transportados por el aire, lo que puede aumentar la susceptibilidad a enfermedades respiratorias especialmente durante los primeros días del pollo de engorde. Sin embargo, si los niveles de humedad relativa que son demasiado altos se combinan con altas temperaturas, los pollos de engorde pueden morir de hipertermia o hipoxia [ 26]. Si bien existen diferentes pautas para establecer requisitos mínimos de comodidad, en el contexto del proyecto IoF2020, son definidos por los agricultores y pueden ser modificados en cualquier momento durante la fase de cría por diferentes motivos, incluida una tasa de crecimiento de la parvada más lenta o más rápida. .

La información generada en la fase de mejoramiento se recupera de diferentes fuentes de datos. Por un lado, se instalan sensores ambientales IoF en toda la finca para medir las condiciones climáticas en diferentes puntos de la finca. En el plan de implementación inicial del proyecto IoF2020, se implementaron sensores Tibucon (que se desarrollaron como parte del proyecto TIBUCON FP-7 https://cordis.europa.eu/project/rcn/95501/en ), que midieron temperatura, humedad y valores de luminosidad. Estos sensores luego se actualizaron en términos de hardware y software, y CO 2y se agregaron capacidades de medición del nivel de amoníaco. Los sensores ambientales IoF resultantes son fáciles de instalar, tienen suministro de batería y ofrecen conectividad inalámbrica. Miden las condiciones de la granja cada 30 segundos y estos datos se envían a través de una red inalámbrica de varios saltos de baja potencia basada en el estándar IEEE 802.15.4 https://standards.ieee.org/standard/802_15_4-2015-Cor1-2018. html ) a una puerta de enlace instalada en la sala de control junto a la granja. Luego, la puerta de enlace envía los datos al Broker Mosquitto MQTT de la plataforma PCM, que a su vez los enviará al OCB central.

Además, existe un sistema de gestión de granjas de terceros implementado dentro de las granjas. Este sistema recopila información de diferentes dispositivos y sensores instalados dentro de las granjas, incluidas básculas, sensores de temperatura y humedad. La información recopilada por estos sensores se almacena en una base de datos centralizada. Para integrar esta información dentro de la plataforma PCM, una aplicación de Visual Basic recupera periódicamente los últimos datos almacenados en la base de datos central del Farm Management System y los envía al FIWARE PEP Proxy. Una vez que este proxy autentica y autoriza la entrega de datos, se reenvía a la OCB central.

Las condiciones climáticas externas tienen un impacto directo en las condiciones interiores de la granja. Por lo tanto, se aprovecha un servicio de pronóstico del tiempo para recuperar esta información. Más precisamente, se accede a la API del servicio Tiempo.com https://www.tiempo.com/ ejecutando una tarea periódica basada en Java que recopila el pronóstico del tiempo para la ubicación donde se encuentran las granjas de casos de uso del proyecto IoF2020. Tiempo.com ofrece predicciones con diferentes horizontes temporales y formatos, entre los que se aprovechan los archivos XML con predicciones horarias para los próximos 5 días. Estos archivos incluyen la temperatura prevista, la humedad relativa, el estado del cielo (por ejemplo, nublado o soleado) y la velocidad del viento para una ubicación determinada, y estos datos se envían al OCB central.

Fase de carga

En la mayoría de los países europeos, la carga de aves de corral se realiza agarrando las aves por una o dos patas y llevando tres o cuatro aves en cada mano [ 48 , 49 ]. Se recomienda que la manipulación de las aves de corral se lleve a cabo de forma cuidadosa y concienzuda para evitar situaciones estresantes, lesiones y posterior degradación de la carne. Sin embargo, en la práctica, la fase de carga suele ser bastante accidentada debido a las malas condiciones de trabajo del personal, que consisten en un trabajo arduo y repetitivo en un entorno polvoriento [ 50 ]. En resumen, la carga de animales en camiones de transporte tiene un efecto directo sobre la calidad final de la carne y su supervisión puede garantizar el bienestar de las aves de corral y prevenir lesiones.

Para controlar cómo se carga el lote en los camiones, los operadores usan pulseras electrónicas que miden la aceleración del balanceo de los brazos. Vale la pena mencionar que los operadores trabajan en un entorno sin conectividad, por lo que las pulseras no pueden enviar datos periódicamente y deben tener grandes capacidades de almacenamiento de datos. Inicialmente, los operadores usaban relojes inteligentes Wear OS https://wearos.google.com/ , sin embargo, luego fueron reemplazados por pulseras de acelerómetro de registro de 3 ejes Axivity AX3 https://axivity.com/product/wrist-banddebido a las dificultades para capturar datos a un ritmo continuo. Las pulseras recogen información durante toda la fase de carga (que puede durar de 3 a 5 h), y luego estas pulseras se envían al matadero en los camiones de transporte. Una vez que llegan al matadero, un operador de la granja conecta las pulseras al puerto USB de una PC y la información recopilada se gestiona mediante el software OMGUI (Open Movement GUI). Este software permite tanto la visualización como la descarga de los datos recopilados en un archivo de formato binario CWA. Este archivo no es compatible con Microsoft Excel u otro software de terceros, por lo que los datos recopilados deben exportarse a un archivo CSV utilizando OMGUI. Como estos archivos CSV pueden ser demasiado grandes (hasta 4 GB de datos), se descarta el almacenamiento de información a través del OCB. En lugar, estos archivos CSV se envían a través de WeTransfer a los administradores de la plataforma PCM. A continuación, almacenan estos archivos en la carpeta adecuada de una estructura de archivos donde permanecen accesibles para ser explotados.

Fase de transporte

Esta es la fase en la que la manada de aves de corral se transporta desde las granjas hasta los mataderos. La fase de transporte se ha convertido en motivo de preocupación debido a la consideración del bienestar animal, la mortalidad de pollos asociada y las consiguientes pérdidas económicas [ 9 , 51 ]. La duración del viaje de transporte está vinculada a la duración del ayuno de las aves de corral, por lo que debe estimarse correctamente para garantizar que la privación de alimento sea lo más breve posible. De hecho, las aves domésticas pueden transportarse sin comida ni agua hasta las 12 h [ 52 ]. Además, el vehículo de transporte debe garantizar la seguridad de los animales y su bienestar [ 53], por ejemplo, utilizando cobertores laterales para proteger a las aves del clima frío y húmedo sin obstaculizar la circulación del aire. Por último, pero no menos importante, el estilo de conducción está directamente relacionado con la cantidad de estrés percibido por las aves de corral. Los hábitos de conducción fluidos y constantes permiten que las aves de corral se relajen más durante el viaje, garantizando así su bienestar y la calidad final de la carne [ 54 ]. Por lo tanto, una buena preparación para el transporte es fundamental para evitar causar diferentes grados de lesiones y estrés a las aves de corral, que van desde molestias leves hasta situaciones más graves que pueden terminar en muerte.

Los camiones que transportan animales desde las granjas hasta los mataderos están equipados con sensores que miden ciertas propiedades ambientales. Estos son sensores de transporte IoF (similares a los sensores ambientales IoF instalados dentro de las granjas) y están conectados a las jaulas o contenedores modulares donde se cargan previamente las aves de corral. Los sensores de transporte IoF miden la temperatura, la humedad, la aceleración, el amoníaco y el CO 2valores. Teniendo en cuenta que los camiones de transporte son vehículos sin conectividad, los sensores no pueden enviar la información recopilada al broker MQTT en tiempo real, sino que registran toda la información hasta que los camiones llegan al matadero. Una vez allí, los sensores se descargan del camión y se colocan cerca de la puerta del matadero. Cuando el sensor detecta la red inalámbrica creada por la puerta de enlace, se le envía la información previamente registrada y, posteriormente, al broker MQTT. Desde allí, al OCB y luego, los datos se almacenan en MongoDB.

Fase del matadero

Esta es la fase en la que, una vez que la parvada de aves de corral se descarga de los camiones de transporte, se procesa y empaqueta. Esta etapa incluye, a su vez, diferentes sub etapas [ 55 ]. En primer lugar, los pollos se sacrifican y se desangran por completo. Luego, en el paso de escaldado, las canales se sumergen en agua caliente para facilitar la eliminación de las plumas. Posteriormente, las canales se someten a procesos de eviscerado y lavado, y las canales se clasifican según su peso y calidad. A este proceso le sigue el enfriamiento de las canales y las entrañas. Finalmente, las canales se envían a la etapa de despiece donde se elaboran y envasan diferentes piezas o productos de carne de ave (por ejemplo, alas y pechugas). Por tanto, la calidad global de la fase de matadero se basa en la calidad de la carne de ave final.

Una vez que la parvada de aves de corral transportada se descarga en el matadero, los operadores evalúan su estado. Se toma una muestra aleatoria de 200 pollos, de los cuales se evalúa el número de animales muertos y las condiciones físicas (por ejemplo, alas rotas y magulladuras). Cuando se procesa y empaqueta la parvada, también se evalúa el estado del desplume o evisceración. La calidad global de la fase de matadero se evalúa en base a los criterios antes mencionados y se registra en un archivo Excel. Este archivo contiene información de manadas provenientes de diferentes granjas y pertenecientes a diferentes cadenas de producción avícola y se envía a los administradores de la plataforma PCM una vez por semana. Posteriormente, este archivo se almacena en la estructura de archivos de la plataforma. Cabe mencionar que, dentro de este archivo,

4. Los indicadores de calidad de la cadena avícola

Los datos recopilados a lo largo de las diferentes fases de la cadena de producción avícola permanecen accesibles en los sistemas de almacenamiento de la plataforma PCM. De hecho, estos datos son recuperados y explotados por diferentes servicios de análisis de datos para diversos fines. Uno de esos servicios genera indicadores de calidad para cada fase. Estos indicadores se utilizan para determinar la calidad general de la cadena de producción avícola y pueden apoyar la adopción de acciones específicas para la mejora de las cadenas productivas futuras.

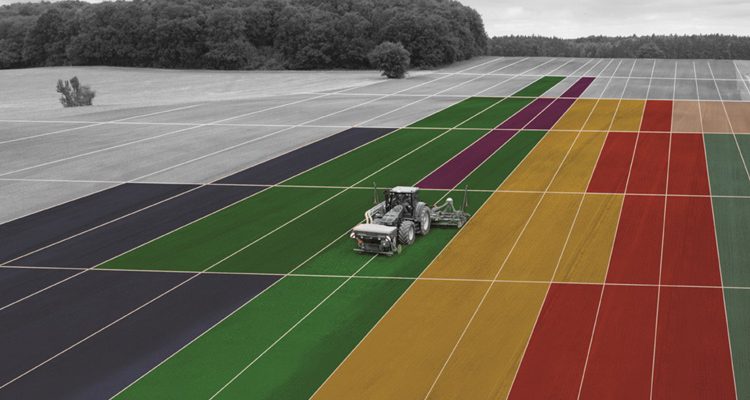

Un indicador es una medida objetivamente verificable que refleja la actividad, suposición o efecto que se está midiendo y permite realizar comparaciones tanto entre diferentes poblaciones o individuos como entre medidas de la misma población o individuo en diferentes momentos [ 56 ]. Además, los factores cruciales a la hora de definir un indicador son que sea válido (o apropiado) y confiable (o digno de confianza), así como factible de medir, dadas las limitaciones de recursos [ 40]. Esta sección detalla la explotación de los datos disponibles en cada fase para desarrollar los indicadores utilizados para determinar su calidad. Además, se emplea un caso de uso de la cadena de producción avícola del mundo real para mostrar la extracción y el significado de dichos indicadores. A saber, uno que comenzó el 30 de abril de 2019 y terminó el 1 de julio de 2019 con una parvada de alrededor de 33,000 pollos criados en la granja avícola que se muestra en la Figura 4 . Para cada una de las cuatro fases, se describen las condiciones evaluadas, se especifican los Indicadores Clave de Desempeño (KPIs) definidos y se detallan los resultados obtenidos para el caso de uso mencionado anteriormente.

Sensores 20 01549 g004 550Figura 4. Granja avícola del mundo real utilizada con fines de demostración.

La generación de KPI para cada fase se automatiza con scripts R que se ejecutan automáticamente en un Rserve https://www.rforge.net/Rserve/ versión 3.2.5 implementado en un contenedor Docker https://www.docker.com/ . La única excepción son los KPI de la fase del matadero, que los operadores del matadero calculan manualmente y se guardan en un archivo Excel. Además, los KPI obtenidos se almacenan en la base de datos MongoDB de la plataforma PCM, por lo que quedan accesibles para su análisis o posterior explotación. Un ejemplo de la explotación generada de los KPI se describe en la Sección 5 .

4.1. Fase de cría de aves de corral

Para determinar la calidad de la fase de cría de aves de corral, se definen cinco KPI. El primer conjunto de KPI comprende dos KPI que se calculan en función de la temperatura óptima de la granja para la cría de la parvada. Estas temperaturas, que son proporcionadas por los granjeros, varían para las diferentes etapas de crecimiento de las aves de corral (p. Ej., Polluelos o etapas adultas) y otros factores (p. Ej., Un ritmo de crecimiento más lento o más rápido de la parvada). A saber, los dos KPI mencionados anteriormente son Advertencia de temperatura y Alarmas de temperatura . Las advertencias de temperaturadetermina el porcentaje de tiempo en el que las temperaturas de la granja se desvían entre 1,5 ° C y 3 ° C de la temperatura óptima. Este KPI determina el período de tiempo en el que los animales han estado expuestos a temperaturas leves e incómodas mientras se encuentran en la granja. Alarmas de temperaturaes el porcentaje de tiempo en que la temperatura de la granja se desvía más de 3 ° C de la temperatura óptima. Cuando ocurre esta situación, se considera que la parvada está expuesta a un malestar térmico severo que puede terminar en un estrés térmico considerable. Por lo tanto, este KPI determina el porcentaje de tiempo en el que los animales han estado expuestos a temperaturas severas e incómodas en la granja. El segundo conjunto de KPI se basa en el HIS, que combina los efectos de la temperatura y la humedad relativa del aire para determinar el estrés al que está expuesta la parvada dentro de la granja [ 16 ]. Dependiendo del valor del HIS, se asume un nivel de estrés para el lote. Un valor de HIS entre 70 y 75, establece la Situación de AlertaKPI donde las aves de corral pueden comenzar a jadear. Un valor de HIS entre 76 y 81 se considera una situación peligrosa ( KPI de situación de peligro ), lo que significa que existe una condición de estrés térmico considerable para la parvada. Un valor de HIS superior a 81 desencadena un estado de emergencia ( KPI de situación de emergencia ), lo que indica que existen condiciones de calor extremo.

Los valores de KPI obtenidos para el caso presentado anteriormente de la fase de reproducción del uso de la cadena de producción avícola en el mundo real se muestran en la Tabla 1 . Como lo muestra el KPI de Advertencias de temperatura , el 18,31% del tiempo cuando la parvada estuvo dentro de la granja, la temperatura fue moderadamente distante en comparación con la óptima. Además, para las alarmas de temperaturaKPI, se obtuvo un valor de 34,48, lo que significa que el 34,48% de las veces, la parvada estuvo expuesta a situaciones potencialmente nocivas donde la temperatura dentro de la finca era muy diferente a la deseada. Esto significa que, en general, la parvada ha estado expuesta a temperaturas indeseables más de la mitad del tiempo que permaneció en la granja. En cuanto al estrés térmico determinado por el HIS, el 7,89% de las veces la parvada ha estado expuesta a situaciones de alerta, el 5,62% de las veces a una situación de peligro más severa y el 68,30% a situaciones de emergencia. Es decir, la parvada ha estado expuesta a situaciones de estrés por calor indeseables un 81,81% combinado de todo el período de cría.

Tabla 1. Resultados de KPI obtenidos en la fase de cría de aves.

Mesa

4.2. Fase de carga

El objetivo de los indicadores de la fase de carga es identificar la calidad de las condiciones en las que se carga la parvada en los camiones de transporte. En el contexto del proyecto IoF2020, la captura y carga de las aves de corral se realiza de forma manual, por lo que, en esta fase, se controla la fuerza con la que los operadores realizan estas tareas. La fuerza es directamente proporcional a la aceleración (según la segunda ley de Newton), por lo tanto, la aceleración del balanceo del brazo del operador se captura con pulseras electrónicas. Estas pulseras contienen un sensor que mide la aceleración en tres ejes, es decir, miden tres componentes de la aceleración:unaX,unay,unaz. La aceleración se mide en fuerza g, o fuerza gravitacional, que es una medida del tipo de fuerza por unidad de masa que causa una percepción de peso. Una fuerza g de 1 g es equivalente al valor convencional de la aceleración gravitacional en la Tierra, alrededor de 9,8 m / s 2 . El sensor de pulsera tiene un rango de fuerzas que puede medir, siendo -8,00 g el valor medible más bajo y 7,98 g el más alto. Además, el sensor tiene una frecuencia de muestreo de 1000 Hz, es decir, registra datos con una frecuencia de 1 ms.

Para determinar la calidad general de una fase de carga, se definen 3 KPI. El primer KPI, llamado Tasa de saturación , se basa en la agregación de los datos de aceleración cada segundo y determina el promedio de la cantidad de datos de aceleración que excede el rango de fuerzas por minuto del sensor de pulsera. En otras palabras, el promedio de la cantidad de estado saturado. Los dos KPI restantes se basan en el módulo de aceleración a , que se mide en gy se calcula de la siguiente manera:

a =una2X+una2y+una2z———-√

(1)

A saber, estos dos KPI son la acumulación media y la desviación estándar de la aceleración. Ambos se basan en la cantidad de aceleración cada minuto, calculada a partir del valor máximo del módulo de aceleración cada segundo.

Los valores de KPI obtenidos para la fase de transporte del caso de uso de la cadena de producción avícola del mundo real presentado anteriormente se muestran en la Tabla 2 . El valor de 0.98 para la tasa de saturación significa que el sensor de la pulsera se satura casi una vez por minuto.

Tabla 2. Resultados de KPI obtenidos en fase de carga.

Mesa

4.3. Fase de transporte

Para determinar la calidad global de una fase de transporte se definen cinco KPI, que se pueden clasificar en dos grupos según el aspecto ambiental que especifiquen. El primer conjunto de KPI determina el confort térmico de la parvada y está compuesto por 4 KPI: alta temperatura , baja temperatura , alta humedad relativa y baja humedad relativa . Estos KPI determinan el porcentaje del tiempo de transporte durante el cual la parvada está expuesta a temperaturas superiores a 31 ° C ( temperatura alta ) o inferiores a 18 ° C ( temperatura baja ) y a una humedad relativa superior al 80% ( humedad relativa alta ) o inferior a 60 ° C. % ( Humedad relativa baja), que se consideran situaciones estresantes y nocivas para los animales. El quinto KPI, el KPI de Movimientos Abruptos, determina la calidad del transporte en términos de la brusquedad del conductor al conducir. Este KPI se deriva de las medidas de aceleración del sensor de transporte IoF desplegado en el camión de transporte y calcula el porcentaje de tiempo en el que las bandadas sufren los cambios bruscos de velocidad de los conductores. Para calcular esto, se define un algoritmo de detección de picos denominado Algoritmo de detección de picos de puntaje Z suavizado [ 57 ], basado en la distribución normal teórica de la aceleración. Si una nueva medición de aceleración tiene un número x dado de desviaciones estándar de una media móvil dada, el algoritmo genera una señal para este valor.

Este algoritmo requiere la configuración de tres parámetros: retraso, umbral e influencia. El parámetro de retardo es el tamaño de la ventana móvil y determina, por un lado, la cantidad de datos a suavizar y, por otro lado, qué tan adaptable es el algoritmo a los cambios en el promedio a largo plazo de los datos. El parámetro de umbral es la puntuación z en la que el algoritmo genera señales, es decir, el número de desviaciones estándar de la media móvil por encima del cual el algoritmo clasificará un nuevo punto de datos como una señal. Finalmente, el parámetro de influencia indica el efecto de nuevas señales sobre la media y la desviación estándar y tiene un valor entre 0 y 1. Es decir, determina el efecto de las señales sobre el umbral de detección del algoritmo. Si el valor es 0, las señales no influyen en el umbral de detección, por lo tanto,

Sea a el vector del módulo de aceleración de longitud t , que se calcula con la Ecuación ( 1 ), dondeunaX, unay y unazson los componentes de la aceleración medidos en g a lo largo delX, Y, Z ejes.

Una vez que se calcula el módulo de aceleración, el algoritmo de detección de picos funciona como se muestra en el algoritmo 1:

Algoritmo 1: El algoritmo de detección de picos de puntuación Z suavizada.

Sensores 20 01549 i001

El algoritmo devuelve tres vectores llamados señales , avgFilter y stdFilter . El primero toma los valores -1, 0 o +1 dependiendo de si la aceleración se considera estable (valor 0) o no (valores -1 o +1). Si un nuevo punto de aceleración excede el umbral de desviaciones estándar de la media móvil, asignará +1 cuando esté por encima del límite superior y -1 cuando esté por debajo del límite inferior. De lo contrario, el algoritmo asignará el valor 0 a la variable de señal. Los otros dos corresponden a la media móvil ( avgFilter ) y la desviación estándar ( stdFilter ) de la ventana de datos anterior, y se calculan cada vez que el algoritmo analiza un nuevo punto de aceleración.

Con vistas para facilitar la comprensión del algoritmo de detección de picos de puntuación Z suavizada, a continuación se proporcionará un ejemplo ilustrativo. Dadol a g= 25, t h r e s h o l d= 5 y i n fl u e n c e = 0como parámetros del algoritmo de detección de picos de puntaje Z suavizado, y un módulo de aceleración calculado utilizando elunaX, unay y unazdatos capturados durante 60 s, se calcula una simulación de ese algoritmo. Los valores de aceleración se muestran en negro en la Figura 5 . La línea discontinua azul se obtiene dea v gFyo l t e ry dos líneas discontinuas rojas son los límites del intervalo de confianza que se construye usando el algoritmo. Finalmente, los resultados de la señal se representan en la Figura 6 utilizando un gráfico de líneas simple para ilustrar la puntuación de brusquedad del conductor al transportar a los animales.

Sensores 20 01549 g005 550Figura 5. Resultados de la simulación del algoritmo Z-Peak.

Sensores 20 01549 g006 550Figura 6. Representación de una puntuación de brusquedad al conducir.

La Tabla 3 muestra los valores de KPI para el caso de la fase de transporte de uso presentada anteriormente. Se puede afirmar que la temperatura se ha mantenido en rangos de confort ya que nunca ha alcanzado valores demasiado altos o demasiado bajos. En cuanto a los valores de humedad relativa medidos, el 17% del tiempo de transporte han superado el límite superior de confort (es decir, 80%), exponiendo así la parvada a una excesiva humedad relativa. Finalmente, el camión que transporta el rebaño desde la granja hasta el matadero ha sufrido cambios bruscos de aceleración durante el 9,32% de todo el tiempo de viaje.

Tabla 3. Resultados de KPI obtenidos en la fase de transporte.

Mesa

4.4. Fase del matadero

En total, se define un conjunto de 19 KPI para determinar la calidad de la fase de matadero. Este conjunto incluye KPI para evaluar las condiciones físicas de la parvada a su llegada (p. Ej., Alas rotas, magulladuras y huesos rotos) y las tareas de procesamiento y empaque realizadas (p. Ej., Porcentaje de aves de corral mal evisceradas y mal duchadas). El último KPI, Calidad de la carne , toma solo dos valores categóricos dependiendo de la calidad del producto: A si la mayoría de la carne final es de alto nivel y B en caso contrario. Estos KPI son evaluados manualmente por los operadores del matadero y almacenados en un archivo de Excel que sigue una plantilla predefinida.

En cuanto a los valores de KPI obtenidos para la fase de matadero del caso de uso, se muestran en la Tabla 4 . Estos resultados se refieren a una muestra de 200 pollos de un lote de 5040.

Tabla 4. Resultados de KPI obtenidos en fase de matadero.

Mesa

5. PUMA: un sistema de apoyo a la toma de decisiones para los administradores de la cadena avícola

La plataforma PCM almacena tanto los datos recopilados a través de la cadena de producción avícola como los KPI generados para permitir su posterior explotación mediante diferentes servicios y herramientas. Una de esas herramientas es PUMA (PoUltry Management Advisor), un sistema de Inteligencia Artificial inspirado en los requisitos inherentes a la mejora de toda la cadena de producción avícola. Es decir, es un sistema de apoyo a la toma de decisiones para administradores de cadenas avícolas desarrollado con Shiny https://shiny.rstudio.com/ , un paquete R que admite la creación de aplicaciones web interactivas directamente desde R. En la Figura 7 se muestra una captura de pantalla de PUMA. .

Sensores 20 01549 g007 550Figura 7. Captura de pantalla de la herramienta PUMA.

PUMA se basa en algoritmos de aprendizaje automático para extraer conocimiento de los KPI generados a través de las diferentes fases de la cadena de producción avícola (explicado en la Sección 4 ). Aprovecha un tipo de algoritmo de árbol de decisión, a saber, árbol de clasificación y regresión (CART), que es un método de aprendizaje supervisado que utiliza una estructura de árbol para pasar de las características de un elemento (representadas como ramas) a conclusiones sobre el valor final del elemento. (representado como hojas). El algoritmo CART se implementa mediante el paquete de árbol de regresión y particionamiento recursivo (RPART) de R https://www.rdocumentation.org/packages/rpart/versions/4.1-15. Los árboles de decisión pueden pensarse como una disyunción de conjunciones que dan como resultado el tipo de reglas SI-ENTONCES-ELSE. Estas reglas también se pueden representar de una manera más formal mediante las formas normales disyuntivas (DNF). Además, el uso de un árbol de decisiones favorece la transparencia y la explicabilidad en la toma de decisiones, alineándose así con las directrices de ética de la Comisión Europea para sistemas de Inteligencia Artificial fiables https://ec.europa.eu/digital-single-market/en/ noticias / pautas-éticas-confiables-ai .

Con vistas a hacer que PUMA sea flexible y aplicable a diferentes casos de uso, se desarrolla de manera que permita predecir la selección manual de la variable y utilizar el conjunto de variables explicativas para la creación del árbol de decisiones. Además, los datos utilizados para la creación del árbol de decisiones se pueden recuperar de una base de datos o un archivo CSV. Por ejemplo, un usuario de PUMA puede seleccionar la variable «número de muertes» como la característica que se va a predecir y los KPI de la fase de transporte para ver cómo las condiciones de transporte pueden influir en la cantidad de muertes de aves de corral en el transporte. Para fines de demostración, permítanos considere el siguiente escenario: un gerente de cadena quiere recibir recomendaciones para las diferentes fases de la cadena de producción avícola con el fin de maximizar la calidad final de la carne.

PUMA aprovecha las reglas generadas a partir de árboles de decisiones derivados de KPI históricos. A medida que se observan más cadenas de producción avícola y se calculan los KPI correspondientes, se actualizan los árboles de decisión y las reglas derivadas. Cuanto más se observan las cadenas de producción avícola, mayor es la confiabilidad de las reglas generadas. Estas reglas capturan el comportamiento real de la cría que se lleva a cabo en esa granja, sus respectivas cargas de los animales en los camiones, transporte a los mataderos, y su estado físico a la llegada así como la calidad final de la carne.

Con el propósito de demostrar PUMA, se simuló un conjunto de cadenas de producción avícola y se generó el correspondiente conjunto de KPI. El árbol de decisiones que se muestra en la Figura 8 es el resultado de esta simulación.

Sensores 20 01549 g008 550Figura 8. Árbol de decisión obtenido entrenando el algoritmo con un KPI simulado.

Además, las siguientes reglas expresadas en DNF se pueden derivar buscando una ruta a través del árbol de decisión creado:

Regla 1): miS> 65 % ∧ A M> 40 % ∧ HH> 20 % → MQ = B

Regla (2): miS> 65 % ∧ A M> 40 % ∧ HH≤ 20 % → MQ = A

Regla (3): miS> 65 % ∧ A M≤ 40 % ∧ HT> 50 % → MQ = B

Regla (4): miS> 65 % ∧ A M≤ 40 % ∧ HT≤ 50 % → MQ = A

Regla (5): miS≤ 65 % ∧ L T> 35 % → MQ = B

Regla (6): miS≤ 65 % ∧ L T≤ 35 % → MQ = A

donde ES: Situación de emergencia, AM: Movimientos bruscos, HH: Humedad relativa alta, HT: Temperatura alta, LT: Temperatura baja y MQ: Calidad de la carne.

Para mostrar el uso de este árbol de decisiones, se utilizarán los KPI generados a partir de un caso de uso de la cadena de producción avícola del mundo real (descrito en la Sección 4 ). En este caso de uso, el valor de ES es 60.30%, las condiciones previas de las reglas (5) y (6) no se pueden cumplir y, por lo tanto, se descartan. El objetivo del gerente de cadena que usa PUMA es obtener el valor A para la variable MQ, por lo que las reglas (2) y (4) son las que se siguen. Dependiendo de la calidad de los camiones de transporte y de las rutas que sigan, los expertos decidirán entre dar unas recomendaciones u otras. Hay dos formas de conseguir que la carne alcance la calidad A, ya seaA M> 40 y HH≤ 20 (2) o A M≤ 40 y HT≤ 50 (4).

Consideremos que una forma óptima de controlar la temperatura está disponible en camiones pero no existe un adecuado control de la humedad relativa, por lo que seguir la regla (4) es la mejor opción para obtener carne de alta calidad y se toma la decisión de llevar el camión. una carretera más suave, como una autopista, para que el KPI de AM no supere el 40%. Los resultados de la simulación muestran queA M = 9,32% y HT = 0%, por lo que este lote se catalogará con la calidad de carne de tipo A.

6. Conclusiones

La población del mundo está creciendo a tasas exponenciales y uno de los principales retos consiste en encontrar la forma de alimentar a todas estas personas. Una de las posibles respuestas a este desafío considera la mejora de la producción de carne, aunque no se puede hacer a ningún costo. Mantener el estado de salud y bienestar de los animales en niveles óptimos ha sido tradicionalmente una de las principales preocupaciones de los agricultores y, más recientemente, de los consumidores. Uno de los tipos de carne más relevantes es el de aves de corral, que se espera que crezca a nivel mundial, llegando a 181 millones de toneladas en 2050.

Aunque existen soluciones que apuntan a monitorear las diferentes fases de la cadena de producción avícola, no existe una solución que recopile datos a lo largo de toda la cadena. En este artículo, se presenta la plataforma Poultry Chain Management (PCM). Recopila datos en las diferentes fases de la cadena de producción avícola de forma centralizada y segura. La recolección de estos datos establece la base para la definición de un conjunto de KPI’s que determinan la calidad de cada fase. En concreto, se definen un total de 32 indicadores: 5 en fase de cría, 3 en fase de carga, 5 en fase de transporte y 19 en fase de matadero. Estos KPI contribuyen a determinar la calidad de cada fase y la cadena de producción avícola en su conjunto.

Además, la explotación de estos KPI allana el camino hacia la identificación de problemas críticos que causan ineficiencias en los procesos. De hecho, esta explotación se demuestra con servicios ya existentes como PUMA, que apoya la toma de decisiones hacia la mejora integral de la cadena de producción avícola.

Por último, pero no menos importante, la plataforma PCM se basa en componentes de código abierto y estándares abiertos, con vistas a hacerla reutilizable para otras cadenas de producción ganadera con modificaciones mínimas que se pueden abordar metódicamente y se espera que sean de complejidad acotada.