La agricultura moderna emplea cada vez más tecnología de detección y localización para aumentar la eficiencia de la actividad sobre el terreno y maximizar el rendimiento de los cultivos mediante el seguimiento de las condiciones locales de cultivo y la aplicación de recursos apropiados como el agua, el insecticida y el fertilizante, según sea necesario. Los diseñadores de sistemas para esta aplicación entienden que el posicionamiento por satélite tiene sus limitaciones con respecto a la precisión. Sin embargo, la aplicación de unidades de medición inercial (UMI) puede llenar el vacío.

Las UMI integran acelerómetros de tres ejes con giroscopios de tres ejes para medir el movimiento del sistema y determinar la posición del sistema mediante un cálculo aproximado. Al combinarlos con la información del Sistema de Posicionamiento Global (GPS), los diseñadores pueden desarrollar sistemas de control de maquinaria agrícola con un conocimiento preciso y continuo de la posición del equipo en relación con los campos y los cultivos, a la vez que corrigen factores como la inclinación del terreno, el movimiento del brazo del equipo y otros factores.

Este artículo trata de la importancia y el papel de las UMI en la agricultura de precisión. Se examinan las posibles fuentes de error al utilizar las UMI para realizar cálculos aproximados, la mitigación de esos errores, así como los factores ambientales y de seguridad que deben tener en cuenta los promotores. Por último, analiza las UMI de precisión de Honeywell Sensing and Productivity Solutions y Analog Devices y muestra cómo pueden utilizarse para ayudar a aumentar la precisión más allá de lo que los sistemas de navegación por satélite pueden lograr por sí solos.

Por qué el seguimiento de la ubicación es fundamental para la agricultura

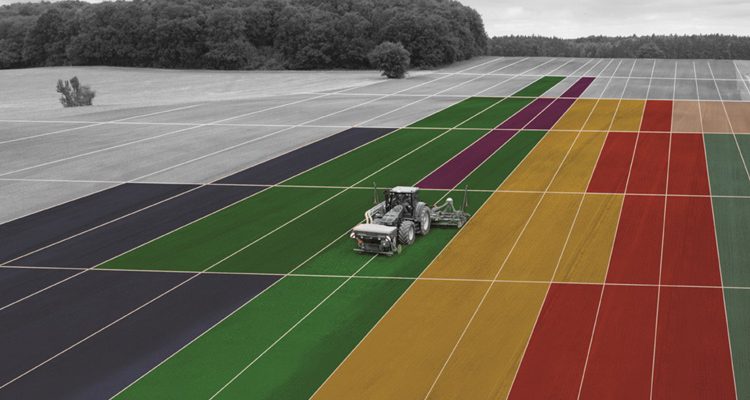

La agricultura tradicional es un proceso amplio. El arado, la plantación, el riego, la fertilización y la cosecha se realizan de manera más o menos uniforme en campos enteros, a menudo de gran extensión, a pesar de las inevitables variaciones en la composición del suelo, la evaporación y similares dentro del campo. La dirección manual de la maquinaria podría dar lugar a que se perdieran o se superpusieran áreas durante estas actividades, reduciendo la utilización sobre el terreno o desperdiciando recursos con una aplicación redundante. Aunque un error de dirección de un pie o dos entre pasadas puede no parecer mucho, las pérdidas pueden acumularse significativamente cuando se cruza un campo grande, lo que aumenta el tiempo y el combustible requeridos (Figura 1).

La imagen de la agricultura tradicional trata campos enteros como uniformes

Figura 1: La agricultura tradicional trata campos enteros como uniformes y utiliza la dirección manual, lo que conlleva una pérdida de tiempo y recursos. La agricultura de precisión cambia eso. (Fuente de la imagen: John Deere®)

El conocimiento exacto de la ubicación conlleva muchos beneficios. Permite reunir información específica del lugar sobre las condiciones del suelo en grandes zonas y la correspondiente aplicación de agua, fertilizantes y plaguicidas para maximizar el rendimiento. Cuanto mayor sea la precisión en el conocimiento de la ubicación, idealmente hasta las plantas individuales, mayor será el beneficio.

La agricultura de precisión ha cambiado la forma en que los agricultores trabajan sus tierras. El advenimiento de la tecnología de la navegación por satélite ha permitido a los agricultores trazar mapas precisos de las variaciones de las condiciones de cultivo dentro de los campos y proporcionar a su maquinaria agrícola información en tiempo real sobre su ubicación dentro de ese espacio. Esta combinación de cartografía detallada e información precisa sobre la ubicación está permitiendo a los agricultores prescribir y aplicar tratamientos específicos para el agua, los fertilizantes y los plaguicidas a fin de aumentar la producción, reducir al mínimo los desechos y disminuir el impacto ambiental.

La información sobre la ubicación en tiempo real también permite a los agricultores maximizar la utilización del campo evitando que se pierdan o se superpongan los esfuerzos de siembra y cosecha, al tiempo que se reduce al mínimo el tiempo y el uso de combustible gracias a la optimización de los viajes. Esos sistemas también pueden proporcionar un pilotaje semiautónomo de la maquinaria agrícola para reducir la fatiga del conductor y permitir un funcionamiento eficiente incluso en condiciones de baja visibilidad como el polvo, la niebla, la lluvia y la oscuridad. Actualmente, más del 50% de las tierras de cultivo, grandes y pequeñas, utilizan métodos de agricultura de precisión cuya adopción aumenta continuamente.

Ir más allá del GPS

Un sistema de posicionamiento agrícola ideal sería lo suficientemente preciso como para localizar de forma fiable una planta individual o una hilera de cultivos dentro de un campo que podría extenderse cientos de hectáreas, es decir, ofrecer una precisión del orden de unos pocos centímetros. Pero hay límites a la precisión de posicionamiento que solo los sistemas de navegación por satélite pueden proporcionar. Los receptores básicos para el GPS de los EE. UU. solo proporcionan unos pocos metros de precisión. Los receptores GPS de doble canal o los sistemas cinemáticos en tiempo real (RTK), que retransmiten las señales GPS de las estaciones fijas, pueden alcanzar precisiones muy por debajo de un metro (m). Sin embargo, incluso entonces, dependen de la exactitud de la información que transmiten los satélites, que generalmente ha dado una precisión media de alrededor de 0.7 m. Otras complicaciones de la localización basada en el GPS incluyen los efectos de las reflexiones de, o el bloqueo de la señal por, objetos y terrenos cercanos, la geometría de las constelaciones de satélites y la hora del día.

La navegación por satélite también tiene otras limitaciones. La ubicación que proporciona el sistema es simplemente un punto, el centro de fase de la antena del receptor. El GPS no proporciona información sobre la orientación; por ejemplo, la dirección de la orientación solo puede inferirse determinando el vector de dirección entre los sucesivos puntos de localización. Del mismo modo, el GPS es insensible a la rotación pura, por lo que no puede determinar, por ejemplo, ninguna inclinación del GPS vertical.

Esta fijación de la ubicación centrada en la antena y la insensibilidad a la rotación pueden crear errores de posición en una aplicación agrícola. Un tractor con GPS, por ejemplo, podría tener su antena en la parte superior de la cabina del conductor, tal vez a 3 metros del suelo, que es donde se centrará el punto de GPS. Sería razonable suponer que la posición en el suelo del tractor, o de cualquier equipo adjunto, podría determinarse de manera fiable a partir de la posición de la antena por medio de una simple geometría. El problema es que, debido a que el sistema GPS no puede determinar la orientación, como el tractor que atraviesa una pendiente (Figura 2), la posición real del suelo se verá compensada por lo que la geometría rígida podría predecir. Incluso una inclinación tan pequeña como de cinco grados (°) producirá un error de posición del suelo de más de 10 pulgadas (in) en este caso.

La imagen del GPS no puede determinar la orientación.

Figura 2: El GPS no puede determinar la orientación, por lo que las pendientes podrían dar lugar a errores al determinar la posición real del equipo en el suelo. (Fuente de la imagen: Richard A Quinnell)

Una solución a estos problemas es complementar la navegación GPS con la navegación inercial utilizando los sensores que miden el movimiento del sistema. El cálculo inercial de los muertos puede seguir proporcionando información precisa de la posición durante los momentos en que las señales del GPS son débiles o están ausentes, al tiempo que también proporciona una «comprobación de la realidad» de los resultados espurios que podrían surgir de las distorsiones de las señales de multitrayectoria o de otro tipo. Además, los sensores de navegación inercial pueden rellenar la información de orientación que la navegación por satélite no puede proporcionar. Al medir simplemente la dirección de la atracción de la gravedad, por ejemplo, los sensores inerciales permiten que un sistema corrija los errores de inclinación en la determinación de la posición del suelo del GPS, y aumentan la seguridad del operador al apoyar las advertencias de vuelco.

En la práctica, estas unidades de medición inercial dependen de dos tipos de sensores de sistemas microelectromecánicos (MEMS): acelerómetros y giróscopos. Los acelerómetros miden los cambios en el movimiento lineal a lo largo de tres ejes ortogonales, y debido a que la atracción de la gravedad es una aceleración, también pueden revelar su dirección. Los giróscopos miden el movimiento angular (es decir, la rotación) sobre cada uno de los mismos tres ejes lineales. Combinados, los dos miden los cambios en el movimiento del sistema a lo largo de los seis grados de libertad (Figura 3).

El diagrama de navegación inercial utiliza sensores para medir los cambios en el movimiento a lo largo de seis grados.

Figura 3: La navegación inercial utiliza sensores para medir los cambios en el movimiento a lo largo de seis grados de libertad-tres lineales y tres angulares-para apoyar el cálculo de la posición. (Fuente de la imagen: Honeywell Sensing and Productivity Solutions)

Sin embargo, estos sensores inerciales no revelan directamente la posición. Los acelerómetros solo miden el aumento, el movimiento y el balanceo del sistema. Estos valores deben ser integrados con respecto al tiempo para obtener la velocidad del sistema e integrados de nuevo para obtener la posición. Del mismo modo, los giróscopos miden el balanceo, el cabeceo y el guiñada, que deben integrarse con respecto al tiempo para obtener la orientación angular.

Estas integraciones pueden ayudar a reducir los efectos del ruido de movimiento aleatorio en las mediciones de los sensores, ya que tales señales a menudo tienden a promediar. Pero la integración puede agravar los efectos de algunas fuentes clave de error sistémico inherentes a los sensores inerciales. Si no se corrigen, estos errores pueden acumularse y destruir la precisión de la posición de cálculo, limitando la eficacia del enfoque para reemplazar la información perdida del GPS. En general, cuanto menor sea el error en las mediciones de los sensores, más tiempo de espera puede proporcionar la posición con la precisión requerida.

Fuentes de error en las UMI

Error de sesgo: Una de las fuentes de error clave en los sensores inerciales MEMS, tanto para los acelerómetros como para los giróscopos, es el error de sesgo. El error de sesgo es la señal residual que un sensor produce en ausencia de rotación o aceleración lineal. Este error tiende a ser determinístico, único para cada dispositivo individual, y a menudo también es una función de la temperatura. La integración de esta señal a lo largo del tiempo puede llegar rápidamente a niveles inaceptables, pero con las pruebas de calibración adecuadas se pueden determinar y factorizar los errores de sesgo de los sensores.

Inestabilidad del sesgo: Relacionada con el error de sesgo, la inestabilidad del sesgo es el cambio aleatorio en el error de sesgo de un dispositivo que ocurre con el tiempo. Esta fuente de error no puede ser calibrada, por lo que los desarrolladores deben evaluar cuán grande es el cambio que su diseño puede tolerar y buscar un sensor con una especificación de estabilidad de sesgo lo suficientemente baja para satisfacer sus necesidades.

Error de factor de escala: Este es otro de los errores determinantes encontrados en los sensores inerciales. El factor de escala, también llamado sensibilidad, es la relación lineal más adecuada para mapear la entrada del sensor a la salida. El error del factor de escala del sensor es la desviación de su salida de esa relación de línea recta, típicamente expresada como un porcentaje o en partes por millón. Esto también puede depender de la temperatura y puede ser compensado con una calibración adecuada.

sensibilidad g: Una fuente de error exclusiva de los giróscopos es su sensibilidad a la aceleración lineal, también conocida como sensibilidad g (la g es de la abreviatura de aceleración gravitatoria, típicamente 9.8 metros por segundo al cuadrado (m/sec2)). Este error de aceleración lineal puede surgir en los giroscopios MEMS como resultado de la asimetría en sus masas de prueba.

Un giroscopio MEMS funciona haciendo vibrar una masa de prueba en una dirección mientras detecta cualquier movimiento en una dirección ortogonal. Mientras el sensor gira alrededor de un eje ortogonal a estas otras dos direcciones, el efecto Coriolis da como resultado un movimiento lateral detectable de la masa de prueba.

La aceleración lineal del sensor ortogonal a la vibración de la masa de prueba también puede producir tal movimiento lateral debido a la inercia de la masa de prueba. La sensibilidad del giroscopio a esta aceleración es una función de su diseño y precisión de fabricación. Sin embargo, el uso de los datos de un acelerómetro independiente permite que un sistema compense el error.

Error de rectificación de vibraciones (VRE): Esta es otra fuente de error única del giroscopio y también se llama error cuadrático g. Es la respuesta de un acelerómetro a las vibraciones de corriente alterna que se rectifican a corriente continua, manifestándose como un cambio anómalo en el desplazamiento del acelerómetro. La VRE puede ocurrir a través de varios mecanismos y no es algo que pueda ser compensado en tiempo real, ya que depende en gran medida de las especificaciones de la aplicación. Los desarrolladores deben determinar si el VRE de su sensor está dentro de los límites aceptables. El uso de técnicas de montaje de sensores de amortiguación de vibraciones puede ayudar a mitigar algunos problemas de vibración.

Sensibilidad de eje transversal: A nivel del sistema, la desalineación mecánica de los sensores también puede introducir errores. Uno de esos errores es la sensibilidad de los ejes transversales. Esto ocurre cuando el eje de detección real se desvía de la dirección prevista, lo que da lugar a una señal de movimientos ortogonales que el sensor no debería haber detectado. Por ejemplo, un sensor que se pretende que sea horizontal puede todavía detectar la atracción de la gravedad si está desalineado. La desalineación entre los ejes del acelerómetro y del giroscopio puede comprometer los esfuerzos del sistema para compensar los errores de sensibilidad g del giroscopio.

Errores fuera del eje: La mecánica también juega un papel en la generación de errores fuera del eje en los acelerómetros. Si el punto de impacto de un choque para el sensor no está centrado en la masa de prueba del acelerómetro, el sensor puede ver una aceleración adicional debido a la ligera rotación que la masa de prueba hace alrededor de la línea de impacto.

Las IMU integradas facilitan los problemas de errores en los sensores

Esta multitud de fuentes de error crea desafíos significativos para los desarrolladores que buscan crear un IMU a partir de sensores discretos. Afortunadamente, existen IMU preintegrados con seis grados de libertad que simplifican considerablemente las cosas. Algunos de ellos están disponibles en forma de módulo, como el módulo IMU de precisión ADIS16465-3BMLZ de Analog Devices y el 6DF-1N6-C2-HWL de Honeywell (Figura 4). Esto permite a los desarrolladores simplemente atornillarlos a un chasis para incluirlos en un diseño de sistema.

Imagen de IMU integrado 6DF-1N6-C2-HWL de Honeywell

Figura 4: Las IMU integradas, como el 6DF-1N6-C2-HWL de Honeywell, ayudan a simplificar el diseño del sistema eliminando los problemas de alineación junto con muchas otras fuentes de error. También hay disponibles IMU BGA para montar en la placa. (Fuente de la imagen: Honeywell Sensing and Productivity Solutions)

Las IMU de precisión también están disponibles como dispositivos de montaje en placa con forma de chip, como la familia ADIS16500/05/07 de Analog Devices. Estos son adecuados para ser incorporados con otros sensores y receptores GPS en un conjunto unificado.

Ambos tipos de IMU ayudan a facilitar el esfuerzo de desarrollo eliminando o mitigando muchos de los posibles errores en el desarrollo de las IMU. La familia de ADIS16500/05/07 de Analog Devices, por ejemplo, integra un acelerómetro de tres ejes con un giroscopio de tres ejes y un sensor de temperatura en un solo paquete BGA. Estos dispositivos tienen calibración y filtrado incorporados que se combinan con otras características para ayudar a mitigar muchas fuentes de error de la IMU (Figura 5).

Diagrama de los IMU integrados ADIS1650 de Analog Devices

Figura 5: Un IMU integrado, como los ADIS16505 de Analog Devices mostrados aquí, puede ayudar a simplificar el diseño del sistema mitigando muchas fuentes potenciales de error a través de la calibración, el filtrado y la alineación integrada. (Fuente de la imagen: Analog Devices)

.

Errores como la sensibilidad de los ejes cruzados se abordan en la fabricación de los dispositivos. El ADIS16505, por ejemplo, limita los errores de alineación de eje a eje a menos de 0.25°. Esta cuidadosa alineación, junto con el cronometraje común de las lecturas de los sensores, simplifica el uso del diseñador de las lecturas del acelerómetro para corregir los errores de aceleración lineal en los giróscopos. El sensor de temperatura incorporado apoya los esfuerzos para mitigar la dependencia de la temperatura de muchas fuentes de error.

La cadena de señales internas de estas IMU integradas proporciona una mitigación adicional de los errores (Figura 6). La información cruda del sensor pasa primero por un filtro digital para eliminar el ruido, luego pasa por un filtro de ventana Bartlett configurable por el usuario. La Ventana Bartlett es un filtro de promediación de respuesta de impulso finito (FIR) que utiliza dos etapas en cascada.

Diagrama de los parámetros de calibración de fábrica de Analog Devices

Figura 6: Los dispositivos IMU integrados pueden ofrecer un filtrado incorporado y compensar muchos errores de los sensores sistémicos aplicando los parámetros de calibración determinados en fábrica. (Fuente de la imagen: Analog Devices)

.

Las señales pasan a continuación por una etapa de calibración que aplica correcciones específicas para el dispositivo basadas en pruebas de calibración de fábrica realizadas a múltiples temperaturas que abarcan todo el rango de temperatura de funcionamiento del dispositivo. Utilizando multiplicaciones de la matriz en las seis muestras de los sensores simultáneamente, esta etapa es capaz de compensar el sesgo, el factor de escala y los errores de alineación tanto en los acelerómetros como en los giróscopos. También corrige los errores de aceleración lineal en los giróscopos y los errores de desplazamiento de los ejes en los acelerómetros.

También se dispone de una corrección de la alineación del punto de percusión, que puede ser seleccionada por el usuario, para ajustar las salidas del acelerómetro a fin de que se comporten como si todas estuvieran situadas en el mismo punto de referencia del paquete. Todas las demás características de calibración de fábrica son inaccesibles, pero los dispositivos proporcionan a los usuarios la capacidad de ajustar la compensación de sesgo del sensor de fábrica con valores adicionales de su propia elección.

Después de las correcciones de calibración, las señales pasan por un segundo filtro digital. Este filtro de diezmación promedia múltiples muestras juntas para producir la salida final, proporcionando una reducción adicional de ruido. El número de muestras promediadas en conjunto depende de la elección del usuario de las frecuencias de muestreo y de actualización del registro.

Consideraciones del sistema

Una de las pocas fuentes de error que la IMU integrada no puede corregir es el VRE. Con la maquinaria agrícola las fuertes vibraciones son inevitables, por lo que los diseñadores deben evaluar cuidadosamente los requisitos de su sistema en este tema. Muchas IMU de bajo costo tienen un VRE muy pobre; algunas con valores tan pobres que los vendedores no se molestan en especificar. Para ser justos, en las aplicaciones previstas de estas IMU de bajo costo, el VRE no es un tema significativo. Sin embargo, los dispositivos destinados a entornos de alta vibración, como la agricultura de precisión, deben tener una VRE lo más baja posible. La familia ADIS16500, por ejemplo, tiene un VRE del orden de 4 x 10-6 (°/seg)/(m/seg2)2. Por lo tanto, una vibración sostenida de 1 g (lo suficientemente fuerte como para hacer rebotar al conductor en el asiento) solo resultaría en un error de rotación de aproximadamente un grado por hora.

Estar libre de problemas de montaje, alineación y calibración es un gran paso para obtener un sistema que funcione, pero es solo el comienzo. Los desarrolladores aún deben convertir las mediciones inerciales en rastreo de localización, resolver las diferencias entre el cálculo de los muertos y las determinaciones de localización del GPS, y comprender y mitigar los factores específicos de la aplicación, como la cantidad y la frecuencia de las sacudidas y vibraciones del sistema durante el uso rutinario.

Si el sistema de localización se utiliza para proporcionar un control autónomo o incluso semiautónomo de la maquinaria en movimiento, también hay que tener en cuenta factores de seguridad. Los sensores de MEMS pueden verse abrumados por choques de una magnitud demasiado alta. Si bien los dispositivos suelen ser capaces de sobrevivir a grandes sacudidas sin sufrir daños, una sacudida que lleve a un sensor más allá de sus límites podría provocar un apagado temporal del sensor o que su salida se quede inmovilizada al máximo a medida que se recupera. El sistema debe ser diseñado de manera que tales choques momentáneos no conduzcan inadvertidamente a comportamientos peligrosos o molestos del sistema, como el cambio repentino de dirección o la falsa activación de un cierre de seguridad del sistema.

Una buena manera de empezar es con una placa de evaluación como el de EVAL-ADIS2Z de Analog Devices (Figura 7). Esta placa da a los desarrolladores acceso basado en PC a los registros y datos del dispositivo y es lo suficientemente pequeña como para montarla fácilmente en una maquinaria objetivo representativa para recopilar estadísticas de vibración y movimiento.

Imagen de la placa de evaluación EVAL-ADIS2Z de Analog Devices

Figura 7: placas, como EVAL-ADIS2Z, simplifican la etapa de experimentación y son lo suficientemente pequeñas como para ser montadas al lado de la maquinaria para la recolección de datos. (Fuente de la imagen: Analog Devices)

.

La placa es compatible con el software de aplicación para demostración básica, acceso a registro individual y captura de datos de alta velocidad.

Conclusión

La agricultura de precisión basada en la navegación por satélite ya está proporcionando a los agricultores una mayor productividad, al tiempo que reduce el uso de recursos. Al añadir el posicionamiento inercial, los diseñadores pueden mejorar enormemente la precisión de la localización y ayudar a los agricultores a lograr una precisión a nivel de planta en la gestión de los campos. Sin embargo, para llegar allí, los desarrolladores tendrán que abordar las fuentes de errores de los sensores y del sistema en sus diseños. La disponibilidad de unidades de medición inercial integradas con una precisión de seis grados de libertad contribuye en gran medida a aliviar esa carga de desarrollo al proporcionar una cuidadosa alineación, filtrado y corrección de errores incorporada y calibrada.